当超声波振动作用于塑料产品时,产品表面容易燃烧,肉厚度小于1m / m的塑料柱或孔也容易破裂,这在超声操作中是不可避免的。另一方面,由于超声波(变电站和喇叭上部模具)的输出能量不足,因此需要长时间将振动摩擦能量整合到热能中,并通过累积热能来弥补输出功率的不足。法线超声波,这种融合方法。

振动摩擦热能不是瞬间到达,而是依靠熔化时间来积累,从而使塑料制品的熔点达到熔化效果,并且热能停留在制品表面的时间过长。

积聚的温度和压力还会引起灼伤,震动或产品破裂。此时,需要考虑匹配因素,例如功率输出(段数),焊接时间,动态压力等,以克服此操作的缺陷。

超声波模具夹具安装不正确和应力不均匀的分析:通常认为,在超声波操作过程中,只要产品准确接触模具表面,就可以获得融合效果。

实际上,这只是表面的观点,因为超声波是一种摩擦和振动,会引起声波传导。如果仅观察硬件(模型工具)的稳定性,而忽略超声操作的综合模式。

必须强调的是,超声聚变的工作方法是传播声波,因此有必要将振动摩擦转换为热能并将其熔化。结果表明,超声聚变的工作方式是传播声波,将振动摩擦转化为热能,进行聚变,将振动摩擦转化为热能。这时,超声波模具的稳定性程度,即产品的横截面水平。

肉的厚度,深度和材料不能承受相同的压力。

首先应检查基本用法是否正确(方向,融合时间,压力等)。如果所有这些都正确,或者您以前使用过它们,请参阅以下内容。

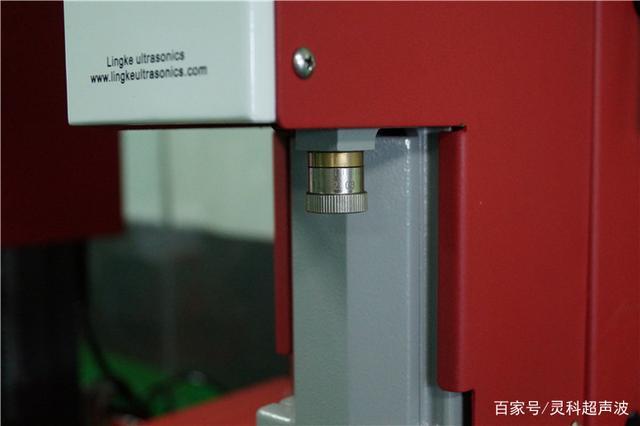

让我们看看焊点是否拧紧。您必须使用工具将其拧紧。如果不拧紧,通常会产生大量噪音,这是由泛音引起的。

然后不要解决此问题,看看焊接接头的长度是否正确。如果焊接接头的长度较大,则共振将消失,从而能量传递效率将降低,并且融合不会太好。

如果这是不正确的,请查看与超声换能器(换能器)的连接是否正确,它将清楚地告诉您不要将其固定在此处。如果将支架夹在电极上,则传感器的振幅将受到影响。

为了控制超声波塑料焊接机的焊接质量,有必要了解和解决在超声波塑料焊接机的焊接过程中容易发生的质量问题。

在实际的超声波焊接生产中,特别是对于产品的外观和性能,对高质量的个人消费产品提出了更高的要求,并且质量仍然是无法控制的问题。总结过去的经验,我们发现一些容易发生的质量问题是:产品的表面强度低,裂纹或疤痕,产品变形或自着色,内部零件损坏或挤压导致的偏心变形,产品毛刺和毛羽,焊接后的产品尺寸不可控制的公差和产品偏差不能满足超声波焊接后水封的性能要求。

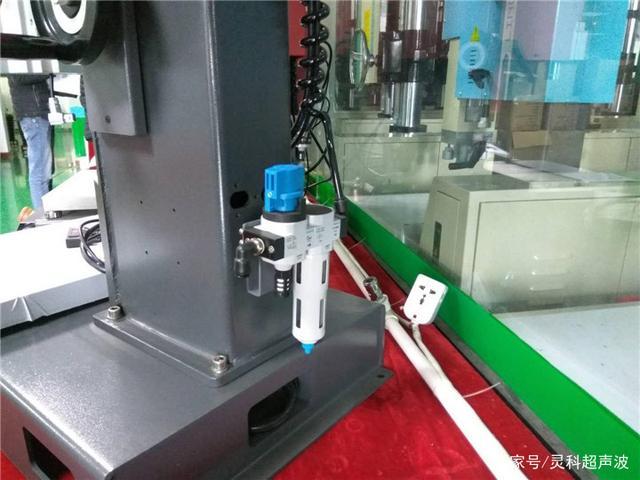

超声波焊接基本上由四个基本要素组成:超声波机,超声波参数,超声波定位夹具和产品。

1)改进超声波焊接夹具

超声波焊接夹具主要用于需要复杂的三维曲面形状和加工精度的产品的定位和轴承,而超声波夹具具有较高的加工精度。

当焊接产品的角度或弧度与焊接产品不一致时,在焊接后容易引起产品变形。一般的固定材料是铝合金。根据焊接产品复制夹具后,需要通过微调改变夹具的固有频率,使其可以与超声波焊接机配合使用,焊接效果更好。通常需要由专业的超声波焊接机制造商或声学研究机构委托这种夹具进行加工。

超声波焊接模具

对于易于破裂和断裂的产品,应使用软树脂或带盖的软木塞设计焊接装置。对于不易破碎的产品,使用超声波焊接夹具进行表面处理可以提高焊接质量。

2)调整超声波焊接条件

超声波操作条件是指机器输出功率,压力,焊接时间,硬化时间,延迟时间和其他因素的设置。通过优化超声操作条件,通常可以获得理想的焊接结果。

在实施超声波焊接时,如果压力过高,则气缸的下降点过快,容易使超声波焊接线变平。尽管产品似乎已经关闭,但焊接线却被挤压并下沉,失去了焊接效果。强制焊接塑料零件的表面和表面,而不是三角点焊,从而产生焊接错觉。

解:

1.减轻压力。

2.减少延迟时间(早期振动)

3.缩短融合时间。

4.请参阅媒体报道(例如PE袋)。

5.成型工具(硬化或镀铬)的表面处理。

6.减少机器零件数量或降低上模的膨胀率。

7.容易折断或折断的产品应制成柔软的衬垫,例如柔软的树脂或有盖的软木塞(这意味着它不会影响熔合强度)。

8.直角R角易碎产品

珠海声峰超声波,专注超声波塑焊24年,旗下领有多个品牌;专业生产超声波塑焊机、旋转摩擦焊接机(旋熔机)、热板机、热焊机、清洗机、超声波工装夹具;设备达到行业欧日等领先品格,比进口机跟便宜,合用于医疗耗材、化妆品、汽车配件等行业热塑性塑胶的焊接,声峰公司拥有有40多台CNC加工设备,为客户供应中山超声波焊接机、江门超声波塑焊机、阳江超音波设备配件、佛山超声波清洗机等、根据厂家需求定制非标设备。